1. L'origine des robots industriels L'invention des robots industriels remonte à 1954, lorsque George Devol déposa un brevet pour la conversion de pièces programmables. Après un partenariat avec Joseph Engelberger, la première entreprise de robots au monde, Unimation, fut créée et le premier robot fut mis en service sur la chaîne de production de General Motors en 1961, principalement pour extraire des pièces d'une machine de moulage sous pression. La plupart des manipulateurs universels à commande hydraulique (Unimates) furent vendus dans les années suivantes, utilisés pour la manipulation de pièces de carrosserie et le soudage par points. Ces deux applications furent couronnées de succès, démontrant que les robots peuvent fonctionner de manière fiable et garantir une qualité standardisée. Rapidement, de nombreuses autres entreprises commencèrent à développer et à fabriquer des robots industriels. Une industrie portée par l'innovation était née. Cependant, il fallut de nombreuses années pour que cette industrie devienne véritablement rentable.

2. Le bras de Stanford : une avancée majeure en robotique. Le « bras de Stanford » révolutionnaire a été conçu par Victor Scheinman en 1969 comme prototype d'un projet de recherche. Étudiant en ingénierie au département de génie mécanique, il travaillait au laboratoire d'intelligence artificielle de Stanford. Le « bras de Stanford » possède 6 degrés de liberté et le manipulateur entièrement électrifié est contrôlé par un ordinateur standard, un dispositif numérique appelé PDP-6. Cette structure cinématique non anthropomorphique est dotée d'un prisme et de cinq articulations rotoïdes, ce qui facilite la résolution des équations cinématiques du robot, accélérant ainsi la puissance de calcul. Le module d'entraînement se compose d'un moteur à courant continu, d'un réducteur harmonique, d'un réducteur à engrenages droits, d'un potentiomètre et d'un tachymètre pour le retour d'information sur la position et la vitesse. La conception ultérieure du robot a été profondément influencée par les idées de Scheinman.

3. La naissance du robot industriel entièrement électrifié. En 1973, ASEA (aujourd'hui ABB) a lancé le premier robot industriel entièrement électrifié au monde, l'IRB-6, contrôlé par micro-ordinateur. Il peut effectuer des mouvements continus, condition préalable au soudage et au traitement à l'arc. Il semble que cette conception s'est avérée très robuste et que le robot ait une durée de vie allant jusqu'à 20 ans. Dans les années 1970, les robots se sont rapidement répandus dans l'industrie automobile, principalement pour le soudage et le chargement et le déchargement.

4. Conception révolutionnaire des robots SCARA En 1978, un robot d'assemblage à conformité sélective (SCARA) a été développé par Hiroshi Makino à l'Université de Yamanashi, au Japon. Cette conception innovante à quatre axes et à faible coût était parfaitement adaptée aux besoins d'assemblage de petites pièces, car sa structure cinématique permettait des mouvements de bras rapides et conformes. Les systèmes d'assemblage flexibles basés sur les robots SCARA, dotés d'une bonne compatibilité de conception, ont grandement favorisé le développement de produits électroniques et grand public à grande échelle dans le monde entier.

5. Développement de robots légers et parallèles. Les exigences de vitesse et de masse des robots ont conduit à de nouvelles conceptions cinématiques et de transmission. Dès le début, la réduction de la masse et de l'inertie de la structure du robot a été un objectif de recherche majeur. Un rapport de poids de 1:1 par rapport à la main humaine était considéré comme la référence ultime. En 2006, cet objectif a été atteint par un robot léger de KUKA. Il s'agit d'un bras robotique compact à sept degrés de liberté doté de capacités avancées de contrôle de la force. Une autre voie pour atteindre l'objectif de légèreté et de rigidité de la structure a été explorée et poursuivie depuis les années 1980 : le développement de machines-outils parallèles. Ces machines relient leurs effecteurs terminaux au module de base de la machine par l'intermédiaire de 3 à 6 supports parallèles. Ces robots dits parallèles sont particulièrement adaptés aux vitesses élevées (par exemple pour la préhension), à la haute précision (par exemple pour l'usinage) ou à la manutention de charges élevées. Cependant, leur espace de travail est plus restreint que celui de robots série ou à boucle ouverte similaires.

6. Robots cartésiens et robots bimanuels. À l'heure actuelle, les robots cartésiens restent parfaitement adaptés aux applications nécessitant un environnement de travail étendu. Outre la conception traditionnelle utilisant des axes de translation orthogonaux tridimensionnels, Gudel a proposé en 1998 une structure à cadre en tonneau cranté. Ce concept permet à un ou plusieurs bras robotiques de se déplacer et de se déplacer dans un système de transfert fermé. De cette façon, l'espace de travail du robot peut être amélioré avec une vitesse et une précision élevées. Cela peut être particulièrement précieux dans la logistique et la fabrication de machines. Le fonctionnement délicat des deux mains est crucial pour les tâches d'assemblage complexes, le traitement simultané et le chargement d'objets volumineux. Le premier robot bimanuel synchrone commercialisé a été introduit par Motoman en 2005. Ce robot bimanuel imitant la portée et la dextérité d'un bras humain peut être placé dans un espace où les ouvriers travaillaient auparavant. Les coûts d'investissement peuvent donc être réduits. Il dispose de 13 axes de mouvement : 6 pour chaque main, plus un axe unique pour la rotation de base.

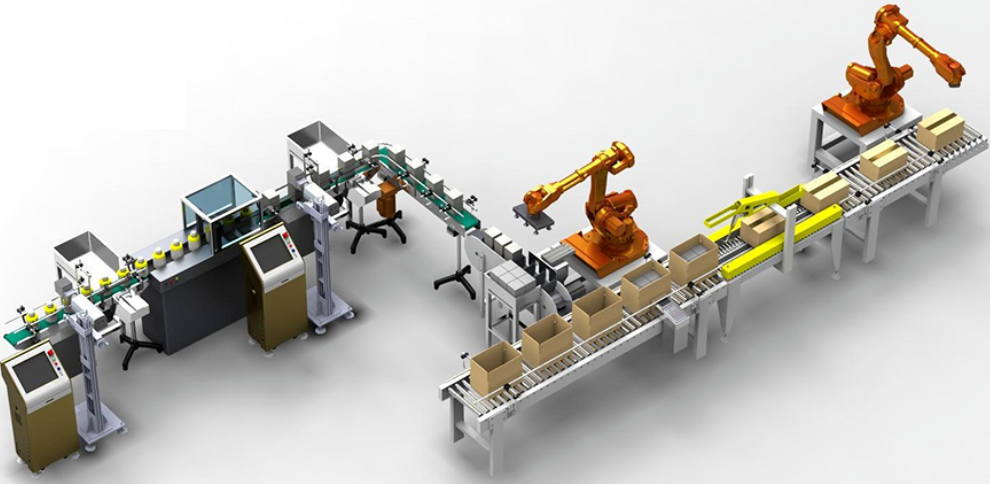

7. Robots mobiles (AGV) et systèmes de fabrication flexibles. Parallèlement, les véhicules à guidage automatique (AGV) de la robotique industrielle ont fait leur apparition. Ces robots mobiles peuvent se déplacer sur un espace de travail ou être utilisés pour le chargement d'équipements point à point. Dans le concept de systèmes de fabrication flexibles automatisés (FMS), les AGV sont devenus un élément important de la flexibilité des trajectoires. À l'origine, les AGV s'appuyaient sur des plateformes pré-préparées, telles que des fils ou des aimants intégrés, pour la navigation. Aujourd'hui, les AGV à navigation libre sont utilisés dans la fabrication et la logistique à grande échelle. Leur navigation est généralement basée sur des scanners laser, qui fournissent une carte 2D précise de l'environnement réel pour un positionnement autonome et l'évitement d'obstacles. Dès le départ, la combinaison d'AGV et de bras robotisés a été envisagée pour le chargement et le déchargement automatiques de machines-outils. Mais en réalité, ces bras robotisés ne présentent des avantages économiques et financiers que dans certaines situations spécifiques, comme le chargement et le déchargement de dispositifs dans l'industrie des semi-conducteurs.

8. Sept grandes tendances de développement des robots industriels En 2007, l'évolution des robots industriels peut être marquée par les grandes tendances suivantes : 1. Réduction des coûts et amélioration des performances – Le prix unitaire moyen des robots est tombé à 1/3 du prix d'origine des robots équivalents en 1990, ce qui signifie que l'automatisation devient de moins en moins chère.- Dans le même temps, les paramètres de performance des robots (tels que la vitesse, la capacité de charge, le temps moyen entre les pannes MTBF) ont été considérablement améliorés. 2. Intégration de la technologie PC et des composants informatiques – La technologie des ordinateurs personnels (PC), les logiciels grand public et les composants prêts à l'emploi apportés par l'industrie informatique ont efficacement amélioré la rentabilité des robots.- Désormais, la plupart des fabricants intègrent des processeurs basés sur PC ainsi que la programmation, la communication et la simulation dans le contrôleur, et utilisent le marché informatique à haut rendement pour le maintenir. 3. Contrôle collaboratif multi-robots – Plusieurs robots peuvent être programmés, coordonnés et synchronisés en temps réel via un contrôleur, ce qui permet aux robots de travailler précisément ensemble dans un seul espace de travail. 4. Utilisation généralisée des systèmes de vision – Les systèmes de vision pour la reconnaissance d'objets, le positionnement et le contrôle qualité sont de plus en plus intégrés aux contrôleurs de robots. 5. Mise en réseau et contrôle à distance – Les robots sont connectés au réseau via un bus de terrain ou Ethernet pour un contrôle, une configuration et une maintenance optimisés. 6. Nouveaux modèles économiques – De nouveaux plans de financement permettent aux utilisateurs finaux de louer des robots ou de confier l'exploitation d'une unité robotique à une entreprise professionnelle, voire à un fournisseur de robots, ce qui réduit les risques d'investissement et permet de réaliser des économies. 7. Popularisation de la formation et de l'éducation – La formation et l'apprentissage sont devenus des services importants pour permettre à un plus grand nombre d'utilisateurs finaux de s'approprier la robotique. Des supports et cours multimédias professionnels sont conçus pour former les ingénieurs et les ouvriers afin de leur permettre de planifier, programmer, exploiter et entretenir efficacement les unités robotiques.

、

Date de publication : 15 avril 2025