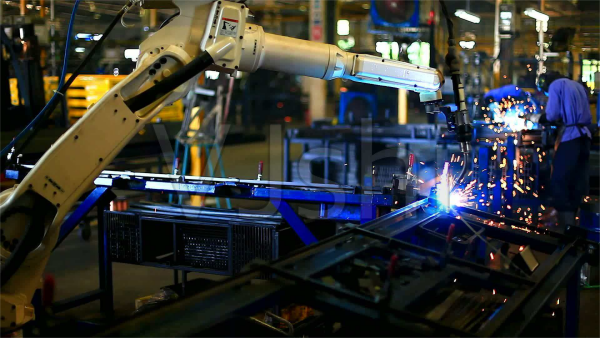

Adopter de nouvelles technologies de moulage avancées et applicables, améliorer l'automatisation des équipements de moulage, en particulier l'application derobot industrielLa technologie d'automatisation est une mesure clé pour les entreprises de moulage afin de mettre en œuvre le développement durable.

Dans la production de moulage,robots industrielsElle permet non seulement de remplacer les personnes travaillant dans des environnements à haute température, pollués et dangereux, mais aussi d'améliorer l'efficacité du travail, la précision et la qualité des produits, de réduire les coûts et les déchets, et d'obtenir des processus de production à grande vitesse, flexibles et durables. La combinaison organique des équipements de coulée etrobots industrielsa couvert divers domaines tels que le moulage sous pression, le moulage par gravité, le moulage à basse pression et le moulage au sable, impliquant principalement la fabrication de noyaux, le moulage, le nettoyage, l'usinage, l'inspection, le traitement de surface, le transport et la palettisation.

L'atelier de fonderie est particulièrement important, soumis à des températures élevées, à la poussière, au bruit, etc., et l'environnement de travail y est extrêmement difficile. Les robots industriels peuvent être utilisés pour la coulée par gravité, la coulée basse pression, la coulée haute pression et la coulée centrifuge. Ils couvrent les ateliers avec différentes méthodes de coulée de métaux noirs et non ferreux, réduisant ainsi considérablement l'intensité de travail des employés.

Selon les caractéristiques des pièces moulées, les unités d'automatisation de moulage par gravité de robots industriels ont une variété de formats de disposition.

(1) Le type circulaire convient aux pièces moulées aux spécifications variées, aux pièces simples et aux petits produits. Chaque machine à gravité peut couler des produits de spécifications différentes, et le rythme du processus peut être variable. Une seule personne peut utiliser deux machines à gravité. En raison de ses quelques restrictions, c'est le mode le plus couramment utilisé actuellement.

(2) Le type symétrique convient aux pièces moulées aux structures complexes, aux noyaux en sable et aux procédés de coulée complexes. Selon la taille des pièces, les petites pièces utilisent de petites machines à gravité inclinées. Les orifices de coulée se trouvent tous dans la trajectoire circulaire du robot industriel, qui ne se déplace pas. Pour les grandes pièces moulées, les machines à gravité inclinées correspondantes étant plus grandes, le robot industriel doit être équipé d'un axe mobile pour la coulée. Dans ce mode, les produits coulés peuvent être diversifiés et le rythme du processus peut être irrégulier.

(3) L'inconvénient des modèles circulaires et symétriques côte à côte est que la logistique des parties supérieures du noyau en sable et des parties inférieures de la pièce moulée est monoposte et relativement dispersée. L'utilisation de machines gravitaires côte à côte résout ce problème. Le nombre de machines gravitaires est organisé en fonction de la taille des pièces moulées et du rythme du processus, et le robot industriel est conçu pour déterminer s'il doit se déplacer. Des pinces auxiliaires peuvent être configurées pour effectuer le placement du noyau en sable et le déchargement de la pièce moulée, ce qui permet un degré d'automatisation plus élevé.

(4) Type circulaire. La vitesse de coulée de ce mode est plus efficace que celle des modes précédents. La machine gravitaire tourne sur la plateforme, avec des postes de coulée, de refroidissement et de déchargement, etc. Plusieurs machines gravitaires fonctionnent simultanément à différents postes. Le robot de coulée prélève en continu le liquide d'aluminium à couler au poste de coulée, tandis que le robot de prélèvement décharge de manière synchrone (cela peut également être effectué manuellement, mais en raison de son rendement élevé, l'intensité de travail est trop élevée). Ce mode est uniquement adapté à la production simultanée de pièces moulées de produits similaires, de grandes quantités et de rythmes constants.

Comparées aux machines de coulée par gravité, les machines de coulée basse pression sont plus intelligentes et automatisées, et seules les tâches auxiliaires sont effectuées par des ouvriers. Cependant, grâce à un mode de gestion hautement automatisé, une seule personne peut superviser une ligne de production et effectuer uniquement des patrouilles d'inspection. C'est pourquoi une unité de coulée basse pression sans opérateur a été introduite, et des robots industriels effectuent toutes les tâches auxiliaires.

Il existe deux modes d'application des unités de coulée basse pression sans pilote :

(1) Pour les pièces moulées aux spécifications multiples, les pièces simples et les grandes séries, un seul robot industriel peut gérer deux machines de coulée basse pression. Il effectue toutes les tâches telles que le retrait du produit, la mise en place du filtre, la numérotation de l'acier et le retrait des ailettes, réalisant ainsi une coulée sans intervention humaine. Grâce à leurs différentes configurations spatiales, les robots industriels peuvent être suspendus à l'envers ou posés au sol.

(2) Pour les pièces moulées avec des spécifications de produit unique, nécessitant le placement manuel de noyaux de sable et de gros lots, les robots industriels prennent directement les pièces de la machine basse pression, les refroidissent ou les placent sur la perceuse et les transfèrent au processus suivant.

3) Pour les pièces moulées nécessitant des noyaux en sable, si la structure du noyau est simple et que le noyau est unique, des robots industriels peuvent également être utilisés pour ajouter la fonction de prise et de placement des noyaux. Le placement manuel des noyaux en sable nécessite l'entrée dans la cavité du moule, et la température à l'intérieur du moule est très élevée. Certains noyaux en sable sont lourds et nécessitent l'intervention de plusieurs personnes. Une durée d'opération trop longue entraîne une baisse de température du moule, ce qui affecte la qualité de la pièce moulée. Il est donc nécessaire d'utiliser des robots industriels pour remplacer le placement manuel des noyaux en sable.

Actuellement, les opérations de moulage sous haute pression, telles que le coulage et la pulvérisation des moules, sont réalisées par des mécanismes avancés. Cependant, le retrait des pièces et le nettoyage des têtes de coulée sont généralement effectués manuellement. En raison de facteurs tels que la température élevée et le poids, la productivité est faible, ce qui limite la capacité de production de la machine de coulée. Les robots industriels sont non seulement efficaces pour le retrait des pièces, mais effectuent également simultanément la découpe des têtes de coulée et des sacs de scories, le nettoyage des ailettes de coulée, etc., exploitant pleinement les robots industriels pour maximiser le retour sur investissement.

Date de publication : 08/07/2024