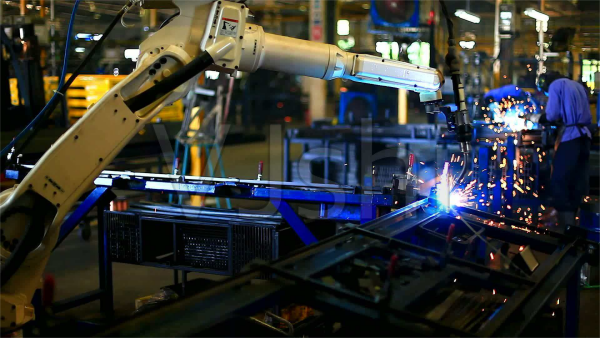

Le bras robotisé est le type de robot le plus répandu dans la robotique industrielle moderne. Il peut imiter certains mouvements et fonctions des mains et des bras humains, et peut saisir, transporter des objets ou utiliser des outils spécifiques grâce à des programmes prédéfinis. C'est le dispositif d'automatisation le plus utilisé en robotique. Ses formes sont variées, mais elles ont toutes une caractéristique commune : elles peuvent recevoir des instructions et se localiser avec précision en tout point de l'espace tridimensionnel (bidimensionnel) pour effectuer des opérations. Il se caractérise par sa capacité à réaliser diverses opérations programmées, et sa structure et ses performances combinent les avantages des humains et des machines mécaniques. Il peut remplacer le travail manuel pénible pour réaliser la mécanisation et l'automatisation de la production, et peut fonctionner dans des environnements dangereux pour garantir la sécurité des personnes. De ce fait, il est largement utilisé dans la fabrication de machines, l'électronique, l'industrie légère et l'énergie atomique.

1. Les bras robotiques courants sont principalement composés de trois parties : le corps principal, le mécanisme d'entraînement et le système de contrôle

(I) Structure mécanique

1. Le fuselage du bras robotique est le support principal de l'ensemble du dispositif. Il est généralement fabriqué en matériaux métalliques robustes et durables. Il doit non seulement résister aux forces et couples variés générés par le bras robotique pendant le fonctionnement, mais aussi offrir une position d'installation stable aux autres composants. Sa conception doit tenir compte de l'équilibre, de la stabilité et de l'adaptabilité à l'environnement de travail. 2. Bras : Le bras du robot est l'élément clé permettant d'effectuer diverses actions. Il est constitué d'une série de bielles et d'articulations. Grâce à la rotation des articulations et au mouvement des bielles, le bras peut se déplacer à plusieurs degrés de liberté dans l'espace. Les articulations sont généralement entraînées par des moteurs, des réducteurs ou des dispositifs d'entraînement hydrauliques de haute précision pour garantir la précision et la vitesse du mouvement du bras. De plus, le matériau du bras doit présenter des caractéristiques de résistance et de légèreté élevées pour répondre aux exigences de déplacement rapide et de transport d'objets lourds. 3. Effecteur terminal : il s'agit de la partie du bras robotique en contact direct avec l'objet à travailler et dont la fonction est similaire à celle d'une main humaine. Il existe de nombreux types d'effecteurs terminaux, et les plus courants sont les pinces, les ventouses, les pistolets de pulvérisation, etc. La pince peut être personnalisée en fonction de la forme et de la taille de l'objet et est utilisée pour saisir des objets de différentes formes ; la ventouse utilise le principe de pression négative pour absorber l'objet et convient aux objets à surfaces planes ; le pistolet de pulvérisation peut être utilisé pour la pulvérisation, le soudage et d'autres opérations.

(II) Système d'entraînement

1. Entraînement motorisé : Le moteur est l’un des modes d’entraînement les plus couramment utilisés dans les bras robotisés. Moteurs à courant continu, moteurs à courant alternatif et moteurs pas à pas peuvent tous être utilisés pour piloter les mouvements articulaires du bras robotisé. L’entraînement motorisé offre les avantages d’une grande précision de contrôle, d’une réactivité rapide et d’une large plage de régulation de vitesse. Le contrôle de la vitesse et du sens de rotation du moteur permet de contrôler précisément la trajectoire du bras robotisé. Parallèlement, le moteur peut être utilisé en conjonction avec divers réducteurs pour augmenter le couple de sortie et répondre aux besoins du bras robotisé lors du transport d’objets lourds. 2. Entraînement hydraulique : L’entraînement hydraulique est largement utilisé dans certains bras robotisés nécessitant une puissance de sortie importante. Le système hydraulique pressurise l’huile hydraulique via une pompe hydraulique pour entraîner le vérin ou le moteur hydraulique, réalisant ainsi le mouvement du bras robotisé. L’entraînement hydraulique offre les avantages d’une puissance élevée, d’une réactivité rapide et d’une grande fiabilité. Il est adapté à certains bras robotisés lourds et aux applications nécessitant une action rapide. Cependant, le système hydraulique présente également des inconvénients : fuites, coûts de maintenance élevés et exigences élevées en matière d’environnement de travail. 3. Entraînement pneumatique : l'entraînement pneumatique utilise l'air comprimé comme source d'énergie pour actionner les vérins et autres actionneurs. Il présente les avantages d'une structure simple, d'un faible coût et d'une vitesse élevée. Il convient aux applications où puissance et précision ne sont pas requises. Cependant, la puissance et la précision de contrôle du système pneumatique sont relativement faibles, et il nécessite l'utilisation d'une source d'air comprimé et des composants pneumatiques associés.

(III) Système de contrôle

1. Contrôleur : Le contrôleur est le cerveau du bras robotisé. Il reçoit les instructions et contrôle les actions du système d'entraînement et de la structure mécanique. Il utilise généralement un microprocesseur, un automate programmable industriel (API) ou une puce de contrôle de mouvement dédiée. Il permet un contrôle précis de la position, de la vitesse, de l'accélération et d'autres paramètres du bras robotisé, et peut également traiter les informations renvoyées par divers capteurs pour un contrôle en boucle fermée. Le contrôleur peut être programmé de diverses manières, notamment graphiquement, textuellement, afin que les utilisateurs puissent programmer et déboguer selon leurs besoins. 2. Capteurs : Le capteur est un élément important de la perception de l'environnement extérieur et de l'état du bras robotisé. Le capteur de position surveille la position de chaque articulation du bras robotisé en temps réel pour garantir la précision des mouvements ; le capteur de force détecte la force exercée par le bras robotisé lors de la saisie d'un objet afin d'éviter tout glissement ou dommage ; le capteur visuel reconnaît et localise l'objet en mouvement et améliore l'intelligence du bras robotisé. De plus, il existe des capteurs de température, des capteurs de pression, etc., qui sont utilisés pour surveiller l'état de fonctionnement et les paramètres environnementaux du bras du robot.

2. La classification du bras robotique est généralement classée en fonction de la forme structurelle, du mode de conduite et du domaine d'application

(I) Classification par forme structurelle

1. Bras robotisé à coordonnées cartésiennes. Ce bras robotisé se déplace selon les trois axes du système de coordonnées rectangulaires, à savoir les axes X, Y et Z. Il présente les avantages d'une structure simple, d'un contrôle aisé, d'une grande précision de positionnement, etc., et convient à certaines tâches simples de manutention, d'assemblage et de traitement. Cependant, l'espace de travail du bras robotisé à coordonnées rectangulaires est relativement restreint et sa flexibilité est limitée.

2. Bras de robot à coordonnées cylindriques. Le bras de robot à coordonnées cylindriques est composé d'une articulation rotative et de deux articulations linéaires, et son espace de mouvement est cylindrique. Il présente les avantages d'une structure compacte, d'une large plage de travail, d'une grande flexibilité de mouvement, etc., et convient à certaines tâches de complexité moyenne. Cependant, la précision de positionnement du bras de robot à coordonnées cylindriques est relativement faible et la difficulté de contrôle est relativement élevée.

3. Bras robotisé à coordonnées sphériques. Composé de deux articulations rotatives et d'une articulation linéaire, ce bras robotisé à coordonnées sphériques offre un espace de mouvement sphérique. Il présente les avantages d'une grande flexibilité de mouvement, d'une large plage de travail et d'une capacité d'adaptation à des environnements de travail complexes. Il convient à certaines tâches exigeant une grande précision et une grande flexibilité. Cependant, sa structure est complexe, son contrôle est difficile et son coût est élevé.

4. Bras robotique articulé. Le bras robotique articulé imite la structure du bras humain, est composé de multiples articulations rotatives et permet divers mouvements similaires à ceux du bras humain. Il présente les avantages d'une grande flexibilité de mouvement, d'une large plage de travail et d'une capacité d'adaptation à des environnements de travail complexes. C'est actuellement le type de bras robotique le plus répandu.

Cependant, le contrôle des bras robotiques articulés est difficile et nécessite une technologie de programmation et de débogage élevée.

(II) Classification par mode de conduite

1. Bras robotisés électriques : Les bras robotisés électriques utilisent des moteurs comme dispositifs d'entraînement, offrant une grande précision de contrôle, une réactivité rapide et un faible bruit. Ils sont adaptés aux applications exigeantes en précision et en rapidité, comme la fabrication électronique, l'équipement médical et d'autres secteurs. 2. Bras robotisés hydrauliques : Les bras robotisés hydrauliques utilisent des dispositifs d'entraînement hydrauliques, offrant une puissance élevée, une grande fiabilité et une grande adaptabilité. Ils conviennent aux bras robotisés lourds et aux applications nécessitant une puissance de sortie importante, comme la construction, l'exploitation minière et d'autres secteurs. 3. Bras robotisés pneumatiques : Les bras robotisés pneumatiques utilisent des dispositifs d'entraînement pneumatiques, offrant des avantages de structure simple, de faible coût et de vitesse élevée. Ils sont adaptés aux applications nécessitant peu de puissance et de précision, comme l'emballage, l'impression et d'autres secteurs.

(III) Classification par domaine d'application

1. Bras robotisés industriels Les bras robotisés industriels sont principalement utilisés dans les domaines de la production industrielle, tels que la construction automobile, la fabrication de produits électroniques et le traitement mécanique. Ils peuvent réaliser une production automatisée, améliorer l'efficacité de la production et la qualité des produits. 2. Bras robotisé de service Le bras robotisé de service est principalement utilisé dans les industries de services, telles que la médecine, la restauration, les services à domicile, etc. Il peut fournir aux personnes divers services, tels que les soins infirmiers, la livraison de repas, le nettoyage, etc. 3. Bras robotisé spécial Le bras robotisé spécial est principalement utilisé dans certains domaines particuliers, tels que l'aérospatiale, l'armée, l'exploration sous-marine, etc. Il doit avoir des performances et des fonctions spéciales pour s'adapter à des environnements de travail et des exigences de tâches complexes.

Les changements apportés par les bras robotisés à la production industrielle ne se limitent pas à l'automatisation et à l'efficacité des opérations. Le modèle de gestion moderne qui l'accompagne a également profondément transformé les méthodes de production et la compétitivité des entreprises. L'utilisation des bras robotisés offre aux entreprises une excellente occasion d'adapter leur structure industrielle, de se moderniser et de se transformer.

Date de publication : 24 septembre 2024